TNO使用Optimus最佳化重卡排放控制器實現歐盟VI排放標準

.bmp)

.bmp)

TNO工程師在Optimus軟體中建立最佳化設計所需的模擬工作流程,而動力系統中的發動機、管道和後處理系統是使用SIMCAT軟體中包含觸媒子模型的模型模組所建立的。在SIMCAT中建立的1D模擬模型包含了一級反應動力學,阿倫尼烏斯反應速率方程和其他相關物理參數。

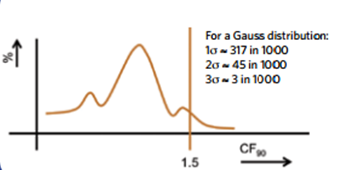

SIMCAT模擬建立在Matlab/Simulink環境中,透過對Matlab/Simulink的直接介面,Optimus 能夠在最佳化和強健性設計過程中自動修改SIMCAT設計參數,並且自動提取計算結果。首先以歐盟VI認證要求為目標的最佳化排放控制器,以及滿足歐盟VI認證要求的最佳化設計方案作為下一步最佳化的起點,下一步則是把歐盟VI認證要求和歐盟VI標準量產一致性要求都作為最佳化目標,且找到同時滿足兩個目標的最佳化設計方案。經過測試獲得的氮氧化物(NOx)結果是0.45g/kWh,滿足歐盟VI認證要求的0.46g/kWh門檻。對於量產一致性要求,NOx排放符合性指數的90%積累百分數(CF90)等於1.38,遠低於歐盟VI要求達到的1.5門檻。

TNO工程師對於Optimus快速方便地實現排放控制器最佳化設計感到印象深刻,Optimus解決了感測器和致動器性能波動造成的排放控制器性能波動,實現了強健性的最佳化設計。Optimus在兩周時間內突破了兩個研發瓶頸,完成了模擬分析和自動化最佳化流程,並且透過最佳化演算法找到了最合理的排放控制器設計方案。這幫助企業在設計前期就能確定重卡排放設計方案達標的可行性,同時確保設計方案通過歐盟VI測試。Optimus幫助製造商大大降低大量校正工作所帶來的研發風險。他們了解到當今越來越短的研發週期要求,以企業使用系統級的整合最佳化方式來應對,才能在較短的項目週期內實現設計目標。

透過SIMCAT和Optimus的協同運用,建立了最佳化排放控制器的有效研發方式。這種創新的方法成功地解決了下一代重卡傳動系統研發中的技術挑戰和時間要求。

.bmp)

- 整合排放模擬流程

- 模擬工程師在Optimus中透過接口整合模擬工作流,該工作流可以參數化和自動化運行。

- 模擬工程師在Optimus中透過接口整合模擬工作流,該工作流可以參數化和自動化運行。

- 自動化模擬流程

- Optimus自動修改SIMCAT模型中的設計參數,在兩周時間內實現控制器最佳化設計。

- Optimus自動修改SIMCAT模型中的設計參數,在兩周時間內實現控制器最佳化設計。

- 提供Matlab/Simulink直接介面

- Optimus透過Matlab/Simulink直接介面,在最佳化過程中自動修改SIMCAT 模型輸入參數,並且自動提取計算結果。

- Optimus透過Matlab/Simulink直接介面,在最佳化過程中自動修改SIMCAT 模型輸入參數,並且自動提取計算結果。

- 找到控制器最佳化設計方案

- Optimus驅動SIMCAT模擬,找到油耗和NOx排放最低的最佳化設計方案,總體性能改善10%以上。

- Optimus驅動SIMCAT模擬,找到油耗和NOx排放最低的最佳化設計方案,總體性能改善10%以上。

- 建立系統級最佳化的研發手段

-

透過系統級最佳化方法,在較短的研發週期內找到了複雜傳動系統的最佳化設計方案。

-

強健性最佳化

- 解決感測器和致動器誤差造成的控制器強健性問題

- Optimus通過計算符合性測試中NOx排放標準方差,並且透過最佳化手段解決感測器和致動器誤差造成的排放控制器波動性,實現強健性最佳化。

- Optimus通過計算符合性測試中NOx排放標準方差,並且透過最佳化手段解決感測器和致動器誤差造成的排放控制器波動性,實現強健性最佳化。

-

平衡歐盟VI通過率和重卡改型成本最佳化控制器設計,在實現排放法規標準的前提下,將改造成本最小化(考慮所有實際系統誤差前提下的符合性測試)。